电工钢发展趋势

2024年,我国电工钢总产量达到1610万吨。其中,无取向电工钢产量为1315万吨,同比增长9%,其中高牌号无取向电工钢产量达到410.4万吨,新能源驱动电机用高牌号无取向电工钢产量为117.9万吨;取向电工钢产量为295万吨,同比增长11.9%。

在全球电动化浪潮的强劲推动下, 电动汽车、电动飞机、电动船舶等新兴产业正以前所未有的速度重塑工业格局。2024年,新能源汽车产量为1288.8万辆,同比增长34.4%;销量为1286.6万辆,同比增长35.5%,新能源汽车新车销量达到汽车新车总销量的40.9%。这些创新交通工具的核心动力——高功率密度电机,对电工钢材料提出了前所未有的挑战:材料厚度从0.50mm、0.35mm、0.30mm、0.27mm、0.25mm、0.20mm、0.15mm、0.10mm、0.08mm到0.05mm的极薄化趋势。

极薄材料对电机铁心冲压模具与叠装带来的问题与挑战,既是对材料性能的极限考验,也催生了产业链的深度变革。然而,在电工钢极薄化进程中,冲压成型与叠装面临着新的挑战,冲压精度与生产效率之间的矛盾日益凸显,已然成为制约行业发展的 “卡脖子” 难题。

为应对这一挑战,在材料技术、模具技术、冲压技术、叠装技术、加工设备、冲压设备以及送料设备等多个方面,都对行业提出了极高的要求。

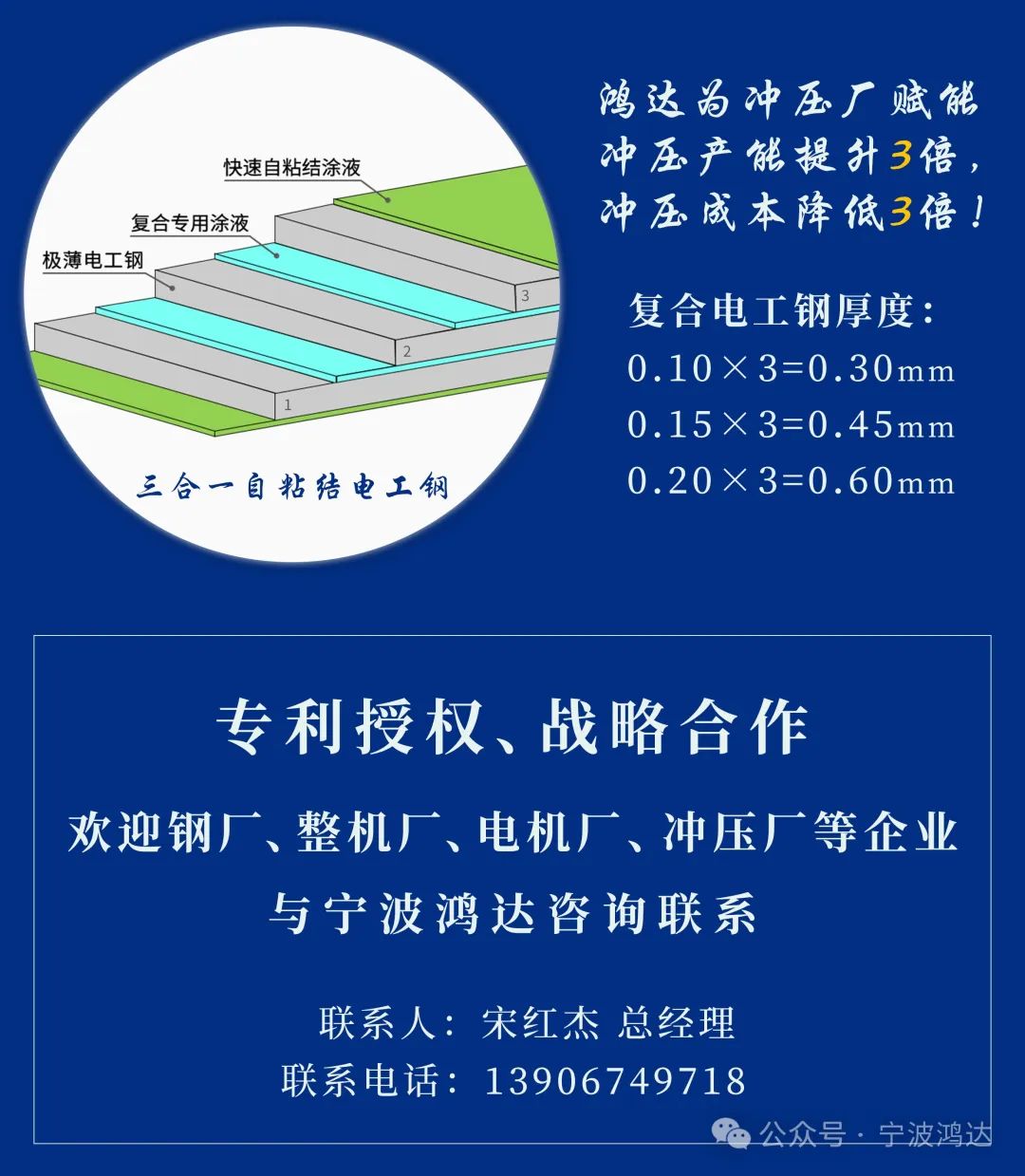

三合一快速自粘结电工钢试验线

1、对模具精度的挑战

冲压模具的凸模、凹模的冲压间隙比较小。以冲压厚度0.10mm的极薄电工钢为例,此时凸模、凹模的冲压间隙仅有单边0.004~0.006mm,这种微米级的间隙要求极大增加了模具加工时的难度,在生产制造过程中,不仅导致加工报废率明显上升,相关的制造成本也会大幅增加。同时对模具的导向精度要求也变得更高,相应增加了模具制造成本。另外对加工设备精度也要求更高,需要使用进口高精度设备。

皮带涨紧纵剪生产线

自粘结电机铁心、多工位柔性固化试验线

1、解决极薄电工钢模具制造难点,痛点

5、家用电器 电吹风、吸尘器

自粘结电工钢实验与检测CANS实验室

(荣获TüV NORD授予CTF实验室资质)

企业简介

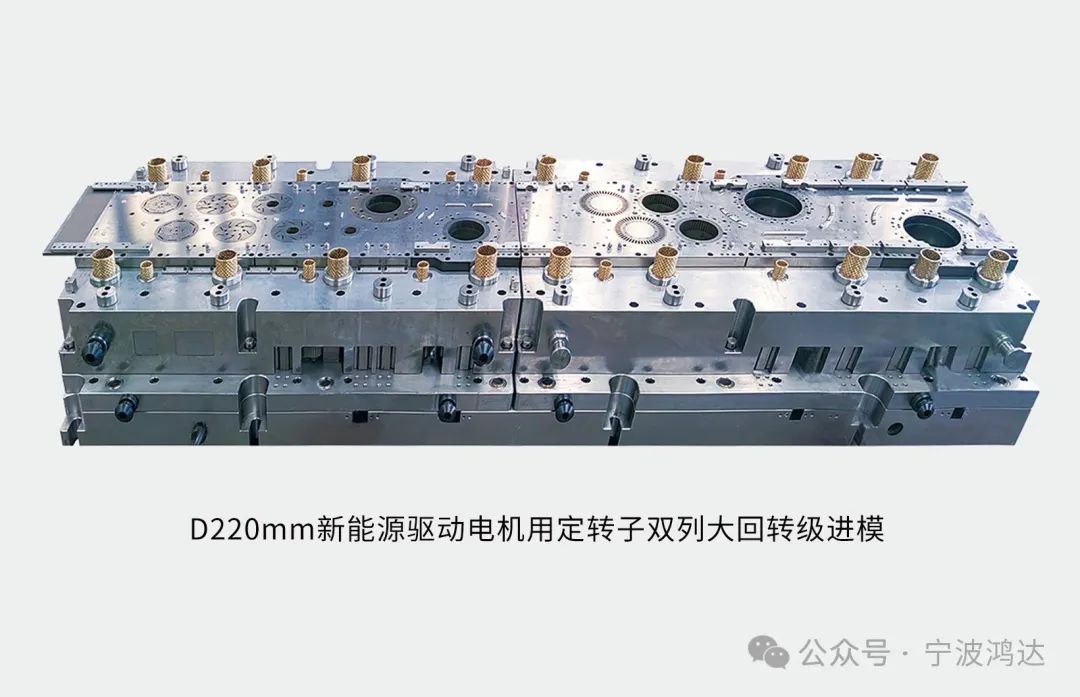

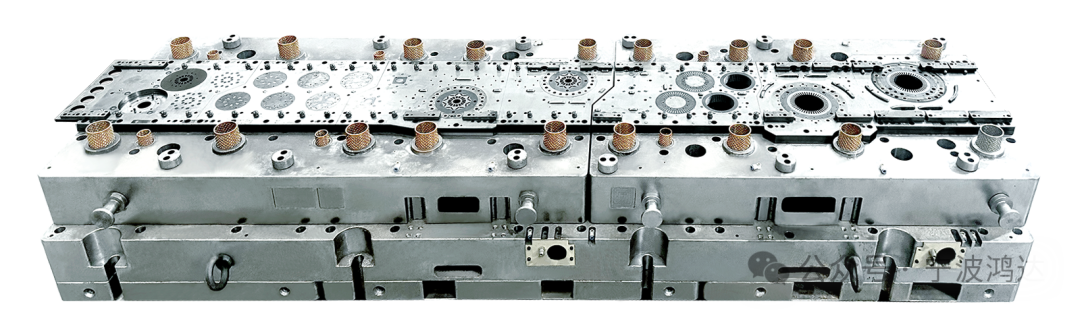

D146mm定转子模内固化级进模